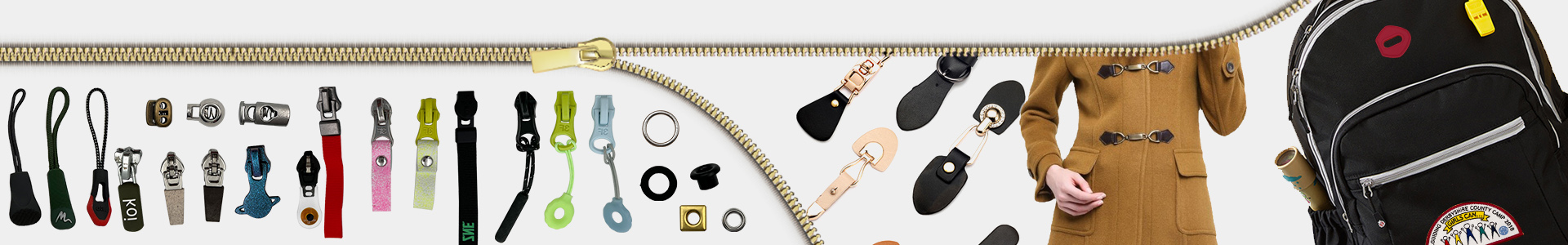

1. Wybór surowca

Podróż zaczyna się od wyboru surowców.Płynny kauczuk silikonowy (LSR)LSR jest powszechnym wyborem do formowania wtryskowego ze względu na swoje doskonałe właściwości, takie jak odporność na wysokie temperatury (zazwyczaj od -60°C do +250°C), elastyczność, biokompatybilność oraz doskonała odporność na chemikalia i warunki atmosferyczne. LSR jest zazwyczaj dostarczany jako dwuskładnikowy system (część A i część B), który należy wymieszać w precyzyjnych proporcjach przed rozpoczęciem procesu formowania. Precyzyjna receptura ma kluczowe znaczenie dla uzyskania pożądanej twardości, koloru i właściwości mechanicznych gotowej zakładki.

2. Projektowanie i produkcja form

Forma jest fundamentalnym elementem, który definiuje kształt, wymiary i fakturę powierzchni zamka błyskawicznego. Proces projektowania zazwyczaj obejmuje oprogramowanie CAD (Computer Aided Design), które tworzy precyzyjny model 3D formy. Kluczowe zagadnienia w projektowaniu formy obejmują:

• Gniazda: Liczba gniazd w formie decyduje o tym, ile zakładek zostanie wyprodukowanych w jednym cyklu, co ma kluczowe znaczenie w przypadku produkcji wielkoseryjnej.

• Wlewy i kanały doprowadzające: Są to kanały, które wprowadzają płynny silikon do gniazd formy. Prawidłowe zaprojektowanie jest niezbędne, aby zapewnić całkowite wypełnienie gniazda materiałem bez defektów.

• Kanały chłodzące: Sieć kanałów rozprowadza chłodziwo, aby kontrolować temperaturę formy, co jest kluczowe dla uzyskania równomiernego utwardzania i czasu cyklu.

Po sfinalizowaniu projektu wykonuje się formę, często z hartowanej stali lub aluminium, przy użyciu technik o wysokiej precyzji, takich jak obróbka CNC lub obróbka elektroerozyjna (EDM), co zapewnia dokładność i trwałość.

3. Proces formowania wtryskowego silikonu

Po przygotowaniu formy i materiałów rozpoczyna się proces formowania wtryskowego rdzenia. Jest to cykliczny, zautomatyzowany proces składający się z czterech kluczowych etapów:

3.1 Zaciskanie

Obie połówki formy są szczelnie zamknięte i utrzymywane razem pod wysokim ciśnieniem za pomocą zacisku. Zapewnia to szczelne zamknięcie formy i zapobiega wyciekaniu silikonu podczas wtrysku.

3.2 Wtrysk

Dwuskładnikowa mieszanina LSR jest podawana do wtryskarki, gdzie jest podgrzewana i mieszana mechanicznie. Powstały płyn jest następnie wtryskiwany do zamkniętej formy pod wysokim ciśnieniem. Celem jest wypełnienie 95-99% wnęki formy, zapewniając, że materiał dotrze do każdego, nawet najbardziej skomplikowanego detalu konstrukcji zakładki.

3.3 Chłodzenie

Po wypełnieniu wnęki formy, silikon pozostawia się do ostygnięcia i utwardzenia. Etap chłodzenia, który może stanowić 70-80% całkowitego czasu cyklu, jest kluczowy dla utwardzenia i zachowania kształtu elementu. Temperatura formy jest precyzyjnie kontrolowana poprzez kanały chłodzące, co zapewnia równomierne utwardzanie i optymalną wydajność.

3.4 Wyrzut

Po utwardzeniu silikonu forma otwiera się. W przeciwieństwie do tradycyjnych tworzyw termoplastycznych, elementy z LSR często nie wymagają wypychaczy ze względu na swoją elastyczność; są one zaprojektowane tak, aby można je było łatwo wyjąć za pomocą mechanizmu otwierającego formy. Gotowy uchwyt jest następnie wyrzucany z formy.

4. Operacje po formowaniu

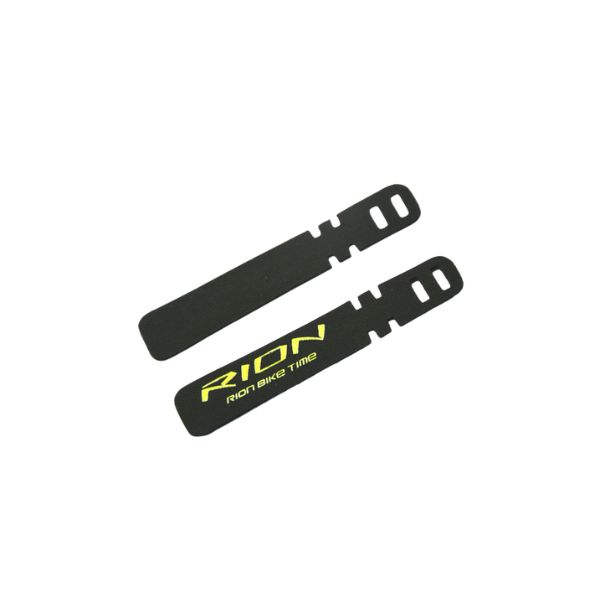

Po uformowaniu podstawowej zakładki, często przechodzi ona przez kilka etapów obróbki końcowej, aby spełnić standardy jakości:

• Usuwanie obróbek blacharskich:Nadmiar cienkiego materiału (wypływki), który wyciekł ze szwów formy, jest skrupulatnie usuwany. Można to zrobić ręcznie lub poprzez kriogeniczne usuwanie wypływek.

• Przycinanie:Kanał wlewowy (przez który silikon dostał się do wnęki) oraz wszelki nadmiar materiału zostają przycięte w celu uzyskania ostatecznego kształtu.

• Utwardzanie:Niektóre produkty silikonowe mogą zostać poddane wtórnemu procesowi utwardzania w piecu w celu poprawy ich właściwości fizycznych.

5. Kontrola jakości i inspekcja

Kontrola jakości jest integralną częścią całego procesu. Po wyjęciu i formowaniu, każda silikonowa zakładka przechodzi rygorystyczną kontrolę. Obejmuje ona:

• Kontrola wymiarów:Sprawdzanie, czy wymiary części odpowiadają specyfikacjom projektowym.

• Kontrola wizualna:Sprawdzanie uszkodzeń powierzchni, takich jak pęcherzyki, przebarwienia lub niepełne wypełnienie.

• Testowanie funkcjonalne:Sprawdzenie, czy zapięcie lub mechanizm mocowania zakładki działają prawidłowo.

Zaawansowani producenci mogą również przeprowadzać testy twardości, wytrzymałości na rozciąganie i bezpieczeństwa materiałów, aby zagwarantować niezawodność produktu i jego zgodność ze standardami branżowymi.

📧Aby uzyskać więcej szczegółów, wyślij wiadomość e-mail na adres info@jing-tex.com.